راندمان چیلر را چگونه افزایش دهیم ؟

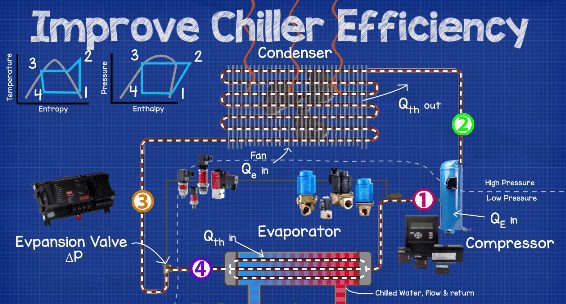

چیلر دستگاهی است که آب سرد تولید میکند و به منظور تهویه هوا در ساختمانها استفاده میشود. چیلرها گران قیمت هستند و مقدار زیادی انرژی در ساختمانها مصرف میکنند ولی برخلاف 10 سال گذشته راندمان چیلر بطور چشمگیری افزایش یافته است . این افزایش بازدهی در نتیجه ی کنترل جدید مبرد و ریزپردازنده و همچنین بهبود طراحی کمپرسور و موتور و از همه مهم تر توجه به تعمیر و نگهداری صحیح و عملکرد آنها بوده است که طبیعتا باعث افزایش راندمان چیلر می شود .

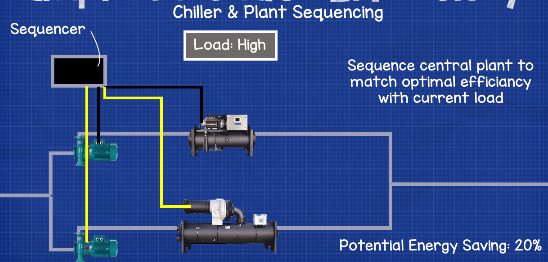

با توجه به اهمیت بسیار زیادی که وسایل تبریدی یا خنک کننده دارند و همانطور که می دانید چیلرها یکی از انواع این وسایل خنک کننده هستند . چیلرها بخش قابل توجهای از سرمایهگذاری پروژهها را به خود اختصاص میدهند. یکی از مهمترین عوامل برای هزینههای عملیاتی در تاسیسات سازمانی و تجاری هستند. برای بسیاری از سازمانها، چیلرها مصرف کنندگان عمده انرژی هستند و تعمیر و نگهداری همه جانبه برای اطمینان از قابلیت و کارایی آنها ضروری است. در حالی که برخی از سازمانها از روشهای تعمیر و نگهداری قدیمی از جمله آنالیز ارتعاش، ترموگرافی مادون قرمز و آزمایش بار روتور استفاده میکنند، یک برنامه تعمیر و نگهداری پیشگیرانه همه جانبه (PM) میتواند تضمینی برای اطمینان از عملکرد و افزایش راندمان چیلر باشد.

اما تهیه ی گزارش روزانه هنوز اولین قدم در حفظ چیلر با کارایی بالاست. کنترل دما ، فشار ، سطح سیال و میزان جریان از عوامل موثر بازرسی فعالیت چیلر می باشد . اگرچه کنترل های ریزپردازنده بیشتر این آمار را ثبت می کند ، اما هیچ جایگزینی برای گزارش کتبی با جزئیات یافته های بازرسی روزانه کنترل ها در اتاق چیلر وجود ندارد.

تعمیر و نگهداری چیلر

تعمیر و نگهداری چیلر یکی از مهمترین موضوعات در هنگام استفاده از چیلر است و باعث افزایش عمر مفید چیلر می شود. اهمیت تعمیر و نگهداری چیلر به اندازه حساسیت در هنگام انتخاب و خرید چیلر می باشد. دقت در امر تعمیر و نگهداری چیلر باعث افزایش طول عمر و کاهش خرابی ها می شود و از افزایش مصرف برق و کاهش راندمان چیلر جلوگیری می کند و موجب می شود که هزینه کمتری برای تعمیرات پرداخت شود

چیلر ها نسبت به سیستم های تهویه مطبوع دیگر پیچیده تر می باشند و برای تعمیر و نگهداری آن ها به دانش کافی تجربه و تخصص نیاز است . سرویس های دوره ای در ابتدا و انتهای فصل گرما باعث می شود که در صورت وجود مشکل در سیستم چیلر و قبل از بروز خسارت های سنگین مشکل رفع شود . در بسیاری از ساختمان ها، مشاغل صنعتی، کارخانجات و… که از سیستم چیلر برای سرمایش در فصول گرم استفاده می کنند باید در بازه های زمانی منظم چیلر خود را برای تعمیر و نگهداری مورد ارزیابی و بازدید قرار دهند. تعمیر و نگهداری پیشگیرانه، عمر تجهیزات را افزایش میدهد و بهرهوری انرژی را بهبود میبخشد.

راندمان چیلرها در طول دهه گذشته به دلیل پیشرفت کنترلها، مبردها و تجهیزات جدید به طور مداوم بهبود یافته است. در نتیجه، اکنون چیلرها دارای راندمان موثرتری هستند و تعمیر و نگهداری منظم بسیار مهم است. هنگام طراحی یک برنامه تعمیر و نگهداری پیشگیرانه همه جانبه برای تجهیزات خنککننده، متخصصین تعمیر و نگهداری باید راه های اساسی را مد نظر داشته باشند.

چندین متغیر بر کارایی چیلر تأثیر می گذارند. در زیر 12 نکته وجود دارد که می تواند به بالا نگه داشتن آن کمک کند

نکته ی اول: از وجود هرگونه نشتی احتمالی در قسمتهای مختلف اطمینان حاصل کنید.

تولیدکنندگان چیلر توصیه میکنند که آزمایشات فصلی از کمپرسورها برای تشخیص نشتی انجام گیرد. چیلرهای با فشار پایین در سیستمهای تبرید خود از گاز CFC-11 و یا HCFC-123 که در فشاری زیر فشار جو عمل میکنند، استفاده میکنند. امروزه این چیلرها بسیار رایج هستند اما به دلیل نشتی، هوا و رطوبت به صورت غیرمتراکم به این سیستمها وارد میشود.

هوا و رطوبت غیرمتراکم در کندانسور محبوس میشود و به طور کلی سبب افزایش فشار متراکم و قدرت کمپرسور و کاهش کارایی و ظرفیت سیستم سرمایش میشود. چیلرهای با فشار پایین دارای واحدهای تصفیه با راندمان بالا هستند که با حذف هوا و رطوبت غیرمتراکم سبب حفظ فشار مناسب کندانسور و افزایش بهرهوری عملکرد آن میشوند.

رطوبت در چیلرها سبب تولید انواع اسیدها میشود. اسیدها عامل زنگزدن سیم پیچهای موتور و یاتاقان و ایجاد پوسیدگی در داخل پوسته هستند. ذرات پوسیده داخل لولههای مبدل حرارتی سبب کاهش اثربخشی انتقال حرارت و بازده کل میشوند.

بهترین راه برای بررسی نشتی یک چیلر با فشار پایین، نظارت بر زمان اجرا واحد تصفیه و مقدار تجمع رطوبت است. اگر هر کدام از این ارقام خیلی زیاد باشد، دلالت بر نشتی دستگاه دارد. سایر نشانههای نشتی هوا سیستم عبارتاند از افزایش فشار اصلی و دمای تراکم.

چیلرهای با فشار بالا در سیستمهای تبرید خود از گاز CFC-12، HFC-134a و یا HCFC-22 که در فشاری بیش از فشار جو عمل میکنند، استفاده میکنند. نشت در این نوع چیلرها، مبردهای خطرناکی را در محیط آزاد میکند.

نشت همچنین منجر به کاهش بار مبرد و سایر مشکلات عملیاتی مانند کاهش فشار اواپراتور میشود که میتواند سبب کاهش ظرفیت سیستم سرمایش شود. در چیلرهای با فشار بالا، تکنسینها باید میزان بار مبرد و فشار اواپراتور را برای تشخیص نشتی کنترل کنند.

پیشنهاد مطالعه

سامانه های تهویه مطبوع مجهز به صرفه جوگر

نکته ی دوم: لولهها را تمیز نگه دارید.

یک عامل بازدارنده برای عملکرد مطلوب چیلر، بازده انتقال حرارت است. عملکرد و راندمان چیلر به طور مستقیم به قابلیت انتقال حرارت آن، که با تمیزی اواپراتورها و لولههای کندانسور رابطه مستقیم دارد، مرتبط است. چیلرهای بزرگ دارای مجموعهای از لولهها در مبدلهای حرارتی خود هستند، بنابراین تمیز نگه داشتن این سطوح بزرگ برای کارایی آنها بسیار ضروری است.

کارایی چیلرها زمانی که لولهها کثیف میشوند-زمانی که گل و لای، جلبک، لجن و آلایندهها موجود در آب بر سطوح انتقال حرارت انباشته میشوند-کاهش مییابد. میزان رسوبپذیری، به نوع سیستم-باز یا بسته-و همچنین کیفیت آب، پاکیزگی و درجه حرارت بستگی دارد.

اکثر تولیدکنندگان چیلر توصیه میکنند در سیستمهای نوع باز لولههای کندانسور هر ساله و در سیستمهای نوع بسته لولههای اواپراتور هر سه سال یکبار تمیز شوند. اگر اواپراتور بخشی از یک سیستم باز باشد، بازرسی و تمیزکاری دوره ای توصیه میشود.

برای تمیز کردن لولهها، همواره دو روش موثر پیشنهاد میشود:

- روش مکانیکی. تمیز کردن گل و لای، جلبک، لجن و مواد زائد از لولههای smooth-bore که شامل برداشتن پوششهای واتر باکس (water-box)، برس لولهها و شستشو با آب تمیز است. در این روش باید همواره به توصیههای تولیدکنندگان چیلر توجه داشت.

- روش شیمیایی. اکثر تولیدکنندگان چیلر توصیه میکنند که با یک متخصص تصفیه آب برای استفاده از محلولهای شیمیایی مشورت شود.

چیلرهای جدید دارای سیستمهای برس لوله اتوماتیک هستند. این سیستم میتواند بر روی چیلرهای قدیمی نیز نصب شود. در چیلرهای سفارشی یک دریچه معکوس چهار طرفه در سیستم لوله کشی آب کندانسور نصب شده است که هر شش ساعت، این سیستم به طور خودکار جریان را از طریق لولههای کندانسور به مدت ۳۰ ثانیه متوقف میکند. عملا با تصفیه آب، رسوب درون چیلرها از بین میرود و درجه حرارت تعیین شده سیستم ثابت میماند.

رسوباتی که در داخل لولهها و کویلهای دستگاه ایجاد میشود، عایق حرارت بوده و سبب کاهش راندمان انتقال حرارت میشوند و برای جلوگیری از بروز آن کاهش در عملکرد دستگاه، لولههای داخلی بایستی کاملاً تمیز نگه داشته شوند. آلایندههای موجود در آب عبوری مانند، سختی و مواد معدنی، جلبکها، قارچها و سایر ناخالصیها سبب افزایش مقاومت حرارتی و کاهش عملکرد کلی انتقال حرارت در دستگاه میشوند. اختلاف دمای بین آب عبوری و گاز مبرد داخل کندانسور معیارمناسبی برای سنجش اثربخشی و راندمان انتقال حرارت در کندانسور چیلر است. اختلاف دمای بالاتر به معنای راندمان انتقال حرارت پایینتر است. با توجه به شرایط نگهداری و سختی آب گردشی، لولههای کندانسور بایستی به صورت ادوای اسیدشویی و رسوبزدایی شوند.

نکته ی سوم: آنالیز روغن و مبرد چیلر

آنالیز شیمیایی سالانه روغن و مبرد میتواند به تشخیص مشکلات چیلر قبل از جدیتر شدن آنها کمک کند. آزمایش آنالیز شیمیایی اسپکترومتر برای تعیین آلایندههایی مانند رطوبت، اسیدها و فلزات و سایر آلاینده های موثر بر عملکرد که مانع عملکرد و بهرهوری هستند، کاربرد دارد. یک آزمایشگاه معتبر باید آنالیز را انجام دهد. اکثر تولیدکنندگان هر ساله آنالیز روغن و مبرد را انجام میدهند.

تکنسینها باید نمونه روغن را زمانی که چیلر کار میکند، بگیرند. تنها نتایج آنالیز روغن میتواند سبب تغییر نوع روغن شود. تکنسینها باید فیلترهای روغن را برای افت فشار بررسی کنند و همچنین در صورت تغییر روغن و یا افت فشار زیاد باید فیلترها را تعویض کنند. با استفاده از یک برنامه زمان بندی بر اساس ساعت های تصفیه. فیلترهای روغن را در هنگام افت فشار زیاد و جایگزینی شارژ روغن تعویض کنید

آنالیز روغن میتواند به شناسایی مشکلات دیگر چیلر کمک کند. به عنوان مثال، مقدار زیاد رطوبت در روغن میتواند نشان از مشکلات واحد تصفیه باشد که تأثیر قابل توجهی در کارایی دارد و همچنین تغییرات در مشخههای روغن میتواند نشان از سایش زیاد کمپرسور باشد.

از آزمایش مبرد برای تعیین آلایندهها که ممکن است مشکلاتی در عملکرد و کارآیی مبرد ایجاد کند، استفاده میشود. یک عامل اصلی آلودگی در مبرد وجود روغن در آن است. تولیدکنندگان چیلر میگویند به ازای هر ۱ درصد روغن در مبرد، ۲ درصد از راندمان چیلر کاسته میشود. بر این اساس، چنین آلودگی میتواند سبب کاهش ۲۰ درصدی راندمان شود.

نکته ی چهارم : انتخاب محل استقرار و جانمایی مناسب

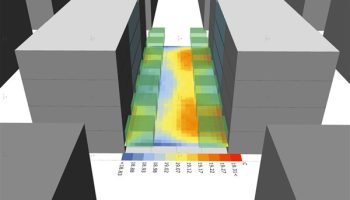

تعیین موقعیت مناسب برای تجهیزات در چیلرهای هوا خنک اهمیت بسزایی در افزایش راندمان چیلر هوا خنک دارد. برای مثال، اغلب به دلایل زیبایی، چیلرها پشت المانهای معماری و یا در مکانهایی که در معرض دید عموم قرار ندارند، نصب میشوند. این مورد میتواند جریان هوای محیط به سمت چیلر های هوا خنک را محدود کند. بهعلاوه، ممکن است کارایی کندانسورهای هواخنک به دلیل دمای بالای محیط و وزش شدید باد، بر اثر برگشت گازهای داغ تخلیه شده از فن کندانسورها به محل ورودی هوا به چیلرها، کاهش یابد.

سرعت و جهت باد، فواصل بین چیلرها، فاصله از ساختمان، ارتفاع دیوار ساختمان و جنس دیوار میتواند بر پراکنده شدن گازهای خروجی از چیلر های هوا خنک اثر گذاشته و دمای هوای ورودی به کندانسور را افزایش دهد.

کارایی سرمایشی کندانسورهای هواخنک، بر مبنای الگوهای جریان هوا، پراکندگی گازهای تخلیه شده در اطراف چیلرها و توزیع دمای هوای چیلر در ورودیها ارزیابی میگردد. میزان برگشت گازهای داغ خروجی به دریچههای ورودی هوا و تأثیر آن بر کارایی چیلر، بر مبنای افزایش میانگین دمای هوای ورودی، تخمین زده میشود.

هرچه قدر فاصله میان چیلرها از ۱۲ فوت یا ۳.۷ متر به ۶ فوت یا ۱.۸ متر کاهش یابد، دمای هوای ورودی زیادتر خواهد شد. شکل ۵ اثر فاصلهگذاری میان چیلرها را بر توزیع دمای هوای ورودی چیلرها نشان میدهد. در حالت فاصلهگذاری بیشتر (۱۲ فوت یا ۳.۷ متر) هوای محیطی بیشتر از انتهایی که از ساختمان دورتر است، وارد کوریدورهای چیلر میشود تا سمتی که به ساختمان نزدیکتر است. این نشانگر مقاومت بیشتر هوا برای ورود از قسمت نزدیک به ساختمان است.

نکته ی پنجم : رفع سختی آب گردشی و تصفیه ی آن

تمامی کندانسورهایی که آب عبوری از آنها در مدار گردش پیدا میکند و در نتیجه طی فرآیند خنکسازی بخشی از آن تبخیر میگردد، مانند برج خنککننده های معمولی به کنترل سطح سختی آب، سطح رشد بیولوژیکی و خوردگیهای ناشی از آن و هم چنین برای جلوگیری از رسوب گذاری به تصفیه آب نیاز دارند. به عنوان مثال ، شرایط فرسایشی ، شن و ماسه ای که با سرعت زیاد از طریق لوله ها عبور می کند ، ممکن است لوله ها را سوراخ کند ، و باعث کاهش اثربخشی لوله می شود. آب تصفیه نشده می تواند به لوله ها ، لوله کشی و سایر مواد آسیب برساند.

همه این موارد منجر به ایجاد فرسایش و رسوبگذاری در لولههای کندانسور و در نتیجه کاهش راندمان انتقال حرارت و افزایش ضریب افت فشار لولهها میشود. این امر سبب افزایش انرژی مصرفی چیلر و پمپهای آب کندانسور شده و استهلاک آنها را نیز افزایش میدهند. تمامی لولههای کندانسور بایستی سالانه مورد بازرسی قرار گیرند و در صورت نیاز نسبت به رسوب زدایی و اسیدشویی آنها اقدام شود.

نکته ی ششم : کنترل دما

دمای نزدیک شدن کمپرسور ، تفاوت بین دمای سیال خارج شده از مبدل حرارتی و دمای اشباع مبرد در حال خنک شدن یا گرم شدن ، نشانگر خوبی برای بازده انتقال حرارت است. افزایش درجه حرارت نزدیک یک شاخص اصلی است که بهره وری انتقال حرارت در حال کاهش است. یک صفحه ورود به سیستم دقیق زمان تغییر دما را از سطح کارآمد نشان می دهد

نکته ی هفتم : دمای ورود آب را کاهش دهید

کاهش دمای آب ورودی به کندانسور می تواند کارایی چیلر را بهبود بخشد. در بعضی از سیستم های ساختمانی ، اپراتورها می توانند برای رفع نقص های کنترل کننده هوا مانند سیم پیچ های کثیف ، مقدار تنظیم شده آب سرد را کاهش دهند. مراقب این عمل باشید که ممکن است علائم را متوقف کند اما مشکلی را درمان نمی کند. باعث می شود چیلر برای همان اثر خنک کننده خالص کار سخت تری داشته باشد.

نکته ی هشتم : کنترل سرعت آب

سرعت جریان باید از نزدیک تنظیم شود ، زیرا سرعت کم جریان باعث کاهش کارایی چیلر می شود و منجر به جریان آرام می شود. حداقل سرعت جریان معمولاً در حدود 3 فوت در ثانیه است. با این حال ، سرعت جریان بسیار بالا منجر به ارتعاش ، سر و صدا و فرسایش لوله می شود. حداکثر میزان جریان توصیه شده معمولاً حدود 12 فوت در ثانیه است.

نکته ی نهم : شارژ مبرد را حفظ کنید

میزان هوای خنکی که هر چیلر می تواند تأمین کند ، به میزان حرکت مبرد در کمپرسور در واحد زمان بستگی دارد. حفظ سطح مناسب مبرد مهم است. نشت و همچنین هوا و رطوبت باعث کاهش کارایی و قابلیت اطمینان سیستم می شود. شارژ کم مبرد که معمولاً در اثر نشتی ایجاد می شود ، باعث می شود کمپرسور بیشتر کار کند و اثر خنک کننده کمتری به دست آورد و در نتیجه راندمان چیلر کاهش می یابد .

نکته ی دهم : مواد غیر قابل تغلیظ را پاکسازی کنید

هوا و رطوبت دو چگالش غیر قابل تغلیظ هستند که می توانند به داخل چیلرهای کم فشار نشت کنند. چگالنده های غیر چگالشی می توانند در بار 60٪ و در بار 100٪ تا 4٪ کارایی چیلر را کاهش دهند. هوا لوله ها را عایق بندی می کند ، مانع از تبادل و بالا بردن درجه حرارت چگالش می شود که این امر فعالیت کمپرسور را با سختی روبرو می سازد . رطوبت باعث ایجاد اسید می شود ، که می تواند به سیم پیچ و یاطاقان موتور آسیب برساند.

در نهایت ، چیلرهای فشار مثبت با استفاده از HFC-134a ، HFC-410a و HCFC-22 جایگزین چیلرهای فشار کم می شوند. واحدهای جدید به واحدهای پاکسازی احتیاج ندارند زیرا غیر قابل تغلیظ نمی توانند وارد آنها شوند.

نکته ی یازدهم : سیم کشی را بررسی کنید

برای عملکرد کارآمد استارت و موتور ، ایمنی و کالیبراسیون سنسور را در کنترل های ریز پردازنده بررسی کنید. با دستورالعمل های سازنده مشورت کنید. سپس اتصالات برقی چیلر ، سیم کشی و تابلو برق را از نظر وجود نقاط گرم و تماس های فرسوده بررسی کنید. برای جلوگیری از خرابی عایق ، سیم پیچ موتور را از نظر مقاومت در برابر زمین و سیم پیچ به سیم پیچ آزمایش کنید. مهر و موم شافت را در موتورهای محرک باز از نظر نشت احتمالی مبرد بررسی کنید و دریچه های هوای خنک کننده موتور را تمیز کنید تا بیشترین میزان خنک سازی را داشته باشید.

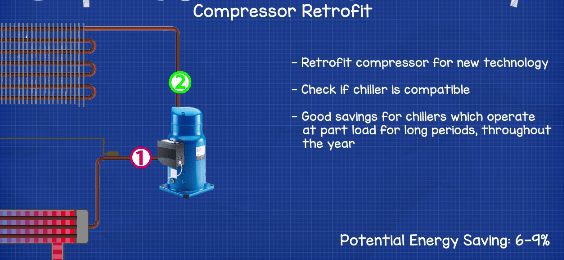

نکته ی دوازدهم : سرعت را تعدیل کنید

موتور چیلر معمولاً بزرگترین بار الکتریکی واحد در یک ساختمان است. کمپرسورهای با سرعت ثابت ظرفیت بارگیری را از طریق پره های ورودی مطابقت می دهند و گاز مجاز به پروانه های کمپرسور را گاز می دهند. این کارآمدترین روش برای تعدیل ظرفیت چیلر نیست.

در شرایط عملیاتی مناسب ، درایوهای با سرعت متغیر باعث صرفه جویی قابل توجهی در انرژی می شوند. درایوهای با سرعت متغیر نیز به عنوان “شروع کننده های نرم” عمل می کنند تا جریان هجومی موتور را تقریباً به آمپرهای فعال تمام بار کاهش دهند. این کاهش برای چیلرهایی که روی ژنراتورهای برق اضطراری کار می کنند مهم است. درایوهای با سرعت متغیر همچنین شوک مکانیکی راه اندازی موتورهای بزرگ با اسب بخار را کاهش می دهد ، قابلیت اطمینان و عمر چیلر را افزایش می دهد.

دیدگاهتان را بنویسید